蘭陽 E 化的抉擇

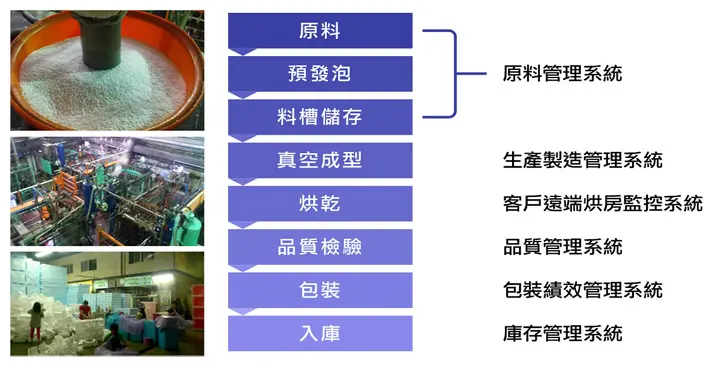

蘭陽開發工業股份有限公司從事保麗龍及其他發泡塑膠製造,創立於 1968 年迄今,歷經台灣經濟起承半個世紀的粹鍊,隨著工業 4.0 智慧工廠製造浪潮,管理者思考著如何面對日新月異的科技,加強管理競爭力,永續經營產業,於是進行傳統產業的 E 化決定。

藉由 E 化製造 ( e-Manufacturing ), 有效整合工廠之製造執行系統 ( MES ) ,並將企業間的供應鏈納入整體考量,達到整個產業 ( 包含工廠、企業管理層、客戶端 ) 間資訊的整合與流通,期許有效提高正確資訊給。縮短生產時間獲取最大的產出良率,進而達成降低整體生產成本及提高產品品質的目標。

原料管理

目前面臨的問題 | 達到的量化指標 | 達到的量化指標 |

無法知道即時原料庫存常造成來不及叫料 | 因為缺料問題一個月累積停機超過 150 小時( 機台時數 )以上 | 減少因為缺料問題一個月累積停機低於 48 小時( 機台時 數 )以下 |

目前發泡好存放在料倉的原料數量無法管控,有時候沒原料造成停線 | 因為缺料問題一個月累積停機超過 150 小時( 機台時數 )以上 | 減少因為缺料問題一個月累積停機低於 48 小時( 機台時 數 )以下 |

發泡好的原料靜置時間也都沒有記錄,無法選取合適的用料而嚴重影響生產效率 | 各成型機目前生產效率平均八小時 50~80 回次 | 各成型機目標生產效率平均八小時 80 回次以上 |

發泡後的料倉或含浸桶無法有效利用跟周轉 | 因為缺料問題一個月累積停機超過 150 小時(機台時數)以上 | 減少因為缺料問題一個月累積停機低於 48 小時(機台時數)以下 |

由於沒有系統工具監督,為貪圖方便作業員常使用錯誤的料 種造成公司很大的損失也影響產品品質 | 目前產品平均偏重 10~15%達到的量化指標 | 目標產品平均重量在標準重量 +10% 以內 |

作業員常拉錯料管 | 目前產品平均偏重 10~15% | 目標產品平均重量在標準重量 +10% 以內 |

目前損耗原料數量無法掌控 |

原料管理解決方案

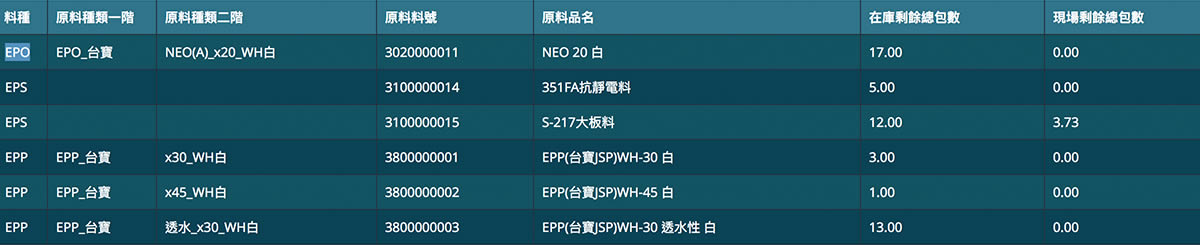

原料庫存報表將在庫數量與現場數量皆統計出來,解決因缺料而停機的窘境。

含浸桶管理解決方案

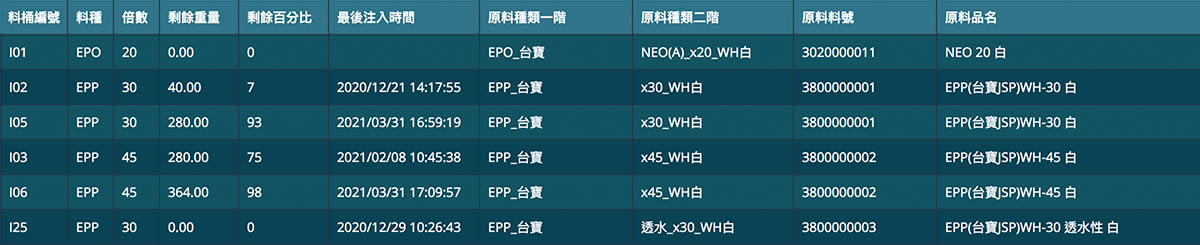

原料靜置時間一一紀錄方便利用與週轉,讓工廠可以清楚選擇用料增加目標生產效率。

料倉庫存管理解決方案

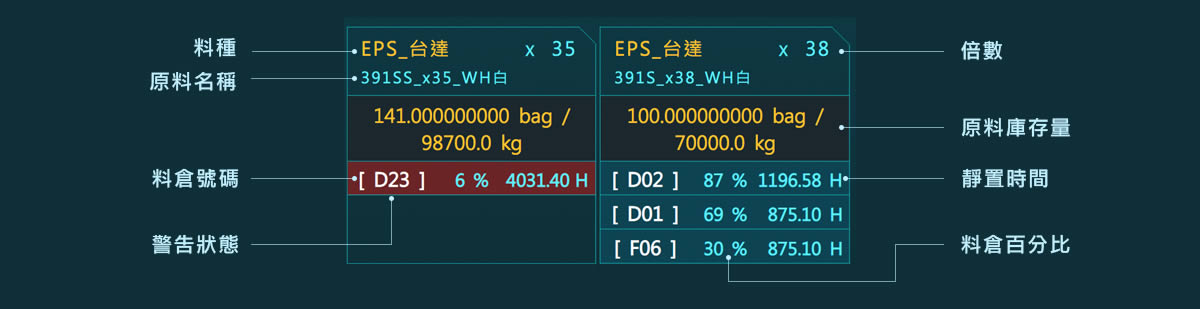

各料倉的料種、發泡倍數、靜置時間、剩餘資料等數據做一個統整,讓作業人員不會拉錯料管造成折損。

原料看板

原料看板集結原料、含浸桶、料倉數據做一個完整的規劃,當某些數據超出預期範圍時,出現警示顏色與聲音提醒作業人員即時處理。

生產管理

問題一

發泡塑膠單位產值低的產品特性,成型廠對於生產數量相較於其他產業來說並沒要求這麼精確,因為產品 99% 以上都是客製品,所以 多生產出來的不是造成庫存問題就是報廢損失,如果不足數量又必須緊急掛模以更高的成本製造。

問題二

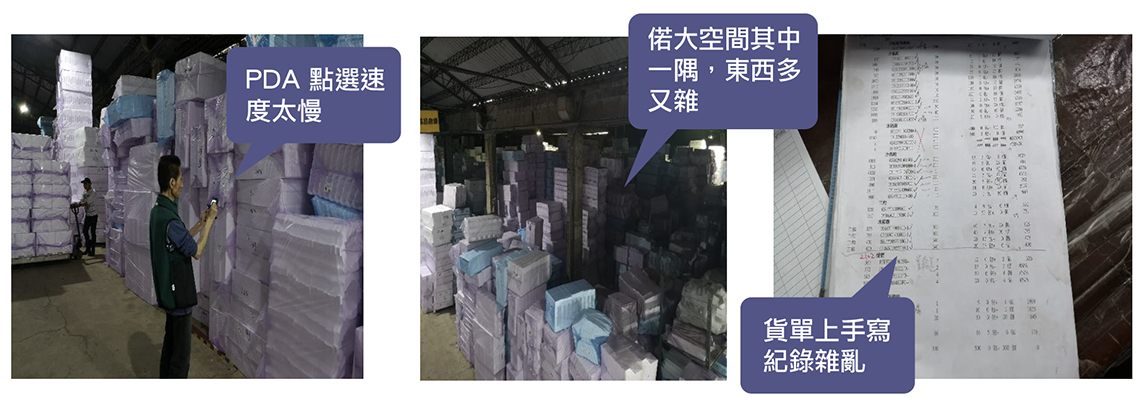

現場作業人員紀錄不準,加上現場環境潮濕,往往一個作業員要負責十幾台機台,在要求生產效率的情況下,人員工作品質無法做到細膩現場 主管也必須每天花半個小時以上來填寫日報資料,也因為有日夜班生產, 所以生管人員也要等到隔天才知道前一天的實際生產量, 完工數量的不準確常常造成出貨時才發現數量不足。

問題三

由於 模具與機台有匹配性的問題,再加上不同的環境溫度,都會有不同的生產參數,資料量相當龐大,因此就算當下用紙筆記錄歸檔,該資訊後續的可被利用性也極低, 再加上現場作業人員大多是外勞,紀錄的正確性也有問題。

問題四

生產現場對於換模的前置作業時間經常過久,對於安裝好模具到開始試模所花的時間紀錄也是手寫,這些都是管理上的死角。

以本公司為例,本廠的大型台車有兩百部以上,因為空間有限,很多的台車擠在一起,到最後要包裝出貨時找不到目標台車,又造成需重新掛模製作,最後產生庫存。

計畫前狀況 | 完成後狀況 | |

產品目標 |

|

|

企業內部狀況 |

|

|

外部產業狀況 |

|

|

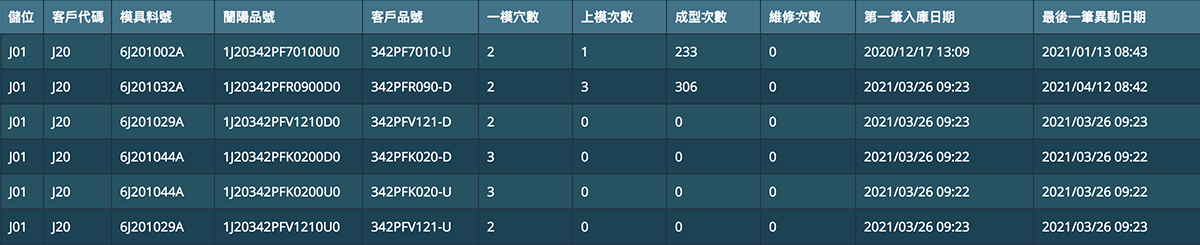

模具管理解決方案

針對模具管理不佳產生各類影響生產效能的問題提供解決方案,模具異動報表及模具生產動作紀錄表等報表紀錄模具的動態,從領模、試模、換模、模具生產資訊、模具入庫都有完善的紀錄。

<模具異動看板>

<模具生產動作紀錄表>

生產管理解決方案

即時的生產數據囊括各個環節,清楚紀錄生產參數讓現場作業人員能全面掌握狀況,進而提高生產效率,生產參數自動被紀錄回傳形成各類報表,內容涵蓋各類庫存、成品查詢、模具生產動作紀錄表、排班生產動作紀錄表、調機時間記錄表、機台故障記錄表、生產日報表、不良品統計、模具盤點紀錄表、生產績效表、烘乾率紀錄等 50 幾項報表,解決需大量手寫紀錄及日誌又不確實的困擾。

生產看板

以圖示設計眾多生產參數,讓現場作業人員可以一目瞭然目前的生產進度與狀態,佐警示狀態當出現不尋常數據時能即時提醒修正。

烘房出入紀錄表

紀錄台車出入烘房資訊,在大空間的烘房裡再不會找不到目標台車。

生產烘房看板

生產看板中顯示各間烘房溫度,不同溫度適合不同產品,根據數據提供適用的房間,增加烘房的利用率及減少蒸氣的浪費。

包裝管理

目前面臨的問題 | 可以量化的現況 | 達到的量化指標 |

變數太多,無法客觀呈現效率進而管理 | 目前一天平均包裝效率為 500 包以下( 不含加工件 ) | 期待一天平均包裝效率為 500 包以上( 不含加工件 ) |

對於不同產品包裝使用的塑膠袋種類常常搞錯 | ||

急出貨須優先處理的資訊無法即時掌握 | ||

品質異常出貨權責無法追朔 | 目前包裝產生的不良率約 4~5% | 期待減少不良率為低於 3% |

包裝日報表

紀錄當日包裝從開始到結束紀錄資訊。

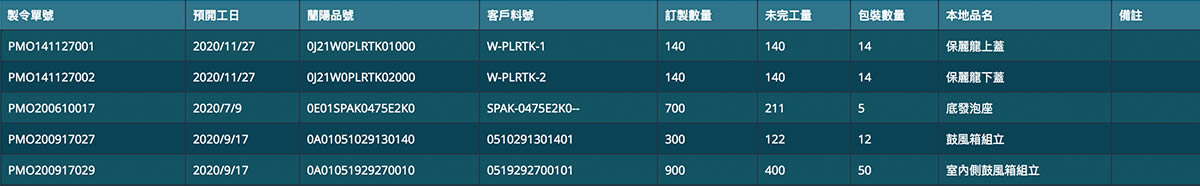

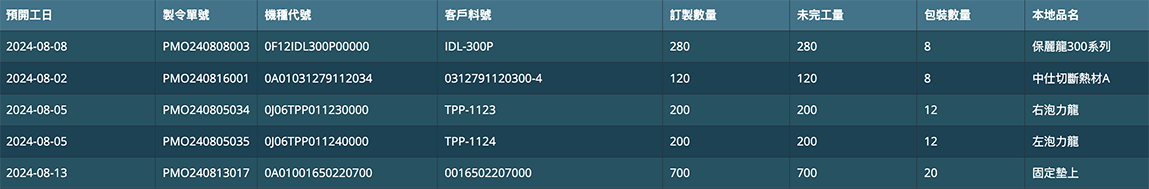

包裝製令

每一個包裝製令都詳細列出,包裝進度與資訊。

包裝看板

面板協助包裝人員進行業務,每一個製令都條列顯示,組別、人數、即時績效詳細記錄,大幅減少不良率。

庫存管理

目前面臨的問題 | 可以量化的現況 | 達到的量化指標 |

目前倉儲系統與前端系統沒連結,無法做到生產履歷的追朔 | ||

目前系統處理速度太慢,導致常常備貨來不及 | 目前完成一個需要掃條碼的系統作業需要花 20 秒以上才能完成 | 新系統可以減少到 10 秒內完成一個需要條碼的作業 |

無法勾稽出貨單內容與實際出 貨的差異性 |

品質管理

目前面臨的問題 | 可以量化的現況 | 預期達到的量化指標 |

產品種類太多,無法有效率地找到品檢規範來依循檢驗,目前全部靠經驗跟記憶力 | ||

品檢資料無法立即呈現並判斷是否需要調整製程,常常造成生產一堆不良品後才發現 | 目前包裝產生的不良率約 4~5% | 期待減少不良率為低於 3% |

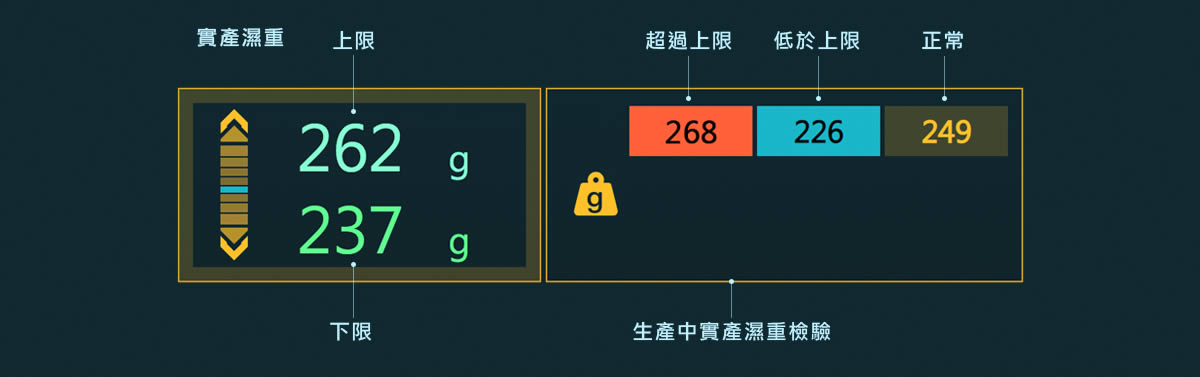

生產品管看板

生產過程中根據所需濕重最佳的重量去區分,超過與不及都會顯示在看板上,讓主管能監測狀況。

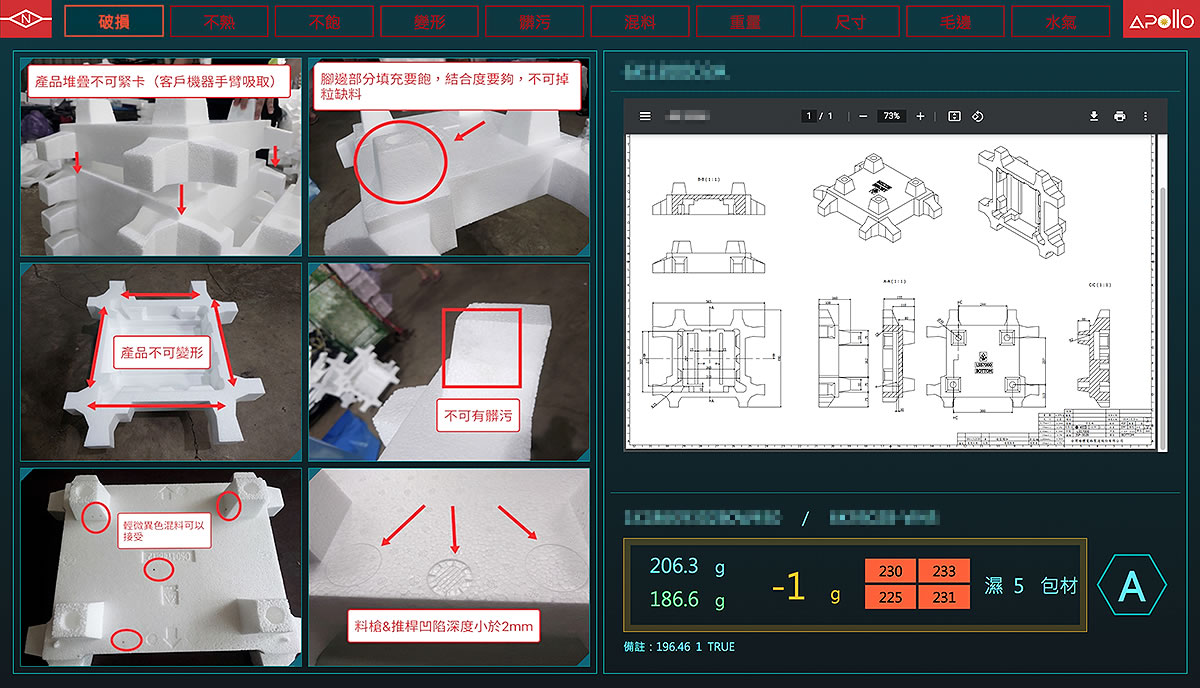

品管看板

生產過程中根據品檢規範來檢驗品質,讓工作人員能調整至最佳參數,維持品質安定,上方顯示該產品需注意的缺失。

遠端監控管理

客戶監控 | 遠端作業 |

很多發泡塑膠成型廠為了趕出貨或是沒有落實控管, 甚至曾造成產品含水量過高影響客戶產品品質被重罰上億 目前台灣所有發泡塑膠成型工廠無法提供客戶可以遠 端監控該客戶之產品在烘乾室即時狀態,客戶非常希望此套系統開發後可以推廣到其他同業或相關可以運用此系統的廠商 | 有一半以上的作業員及現場基層主管住在公司宿舍, 如遇天災或交通中斷,生管及主管無法前往公司則很容易造成停工 目前都以紙本傳遞製令及回饋生產報表,如遇狀況無法立即作業 |